Dây chuyền mạ kẽm thổi

1. Dây chuyền mạ kẽm nhúng nóng tự động cho ống thép thực hiện tẩy gỉ hoàn toàn tự động trong phòng kín, đồng thời đảm bảo hiệu quả tẩy gỉ. Dây chuyền thực hiện thay thế tự động các dây cáp tẩy gỉ, tránh đưa dung dịch trợ dung vào bể tẩy gỉ, do đó đạt được mục đích sử dụng axit sạch.

2. Thiết kế tối ưu của thiết bị mạ kẽm, vận hành đơn giản hơn, tiếng ồn thấp hơn, độ ổn định cao hơn và bảo trì dễ dàng hơn.

3. Tự động hóa và thông tin hóa toàn bộ hệ thống, giúp kiểm soát chi phí sản xuất và nâng cao chất lượng sản phẩm.

4. Bố trí dây chuyền sản xuất hợp lý hơn dựa trên quy trình sản xuất.

5. Lựa chọn thiết bị dây chuyền sản xuất hợp lý, tiết kiệm năng lượng và giảm tiêu thụ năng lượng nổi bật hơn.

Dây chuyền mạ kẽm thổi - Ống, hàng rào đường cao tốc, thanh góc

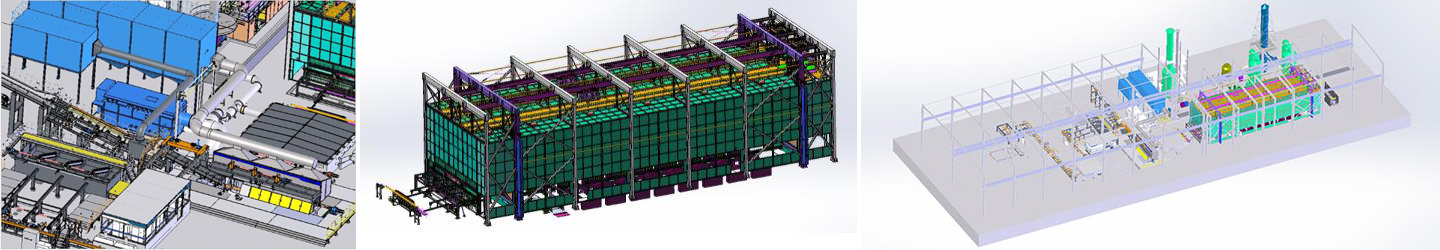

Dây chuyền mạ kẽm nhúng nóng ống thép hoàn toàn tự động của chúng tôi tích hợp robot thông minh, hậu cần tự động và điều khiển vòng kín, sản xuất ống mạ kẽm chống ăn mòn chất lượng cao với sự can thiệp tối thiểu của con người. Quy trình đầy đủ: Cấp liệu → Tẩy gỉ → Rửa → Phun dung dịch → Sấy → Mạ kẽm nhúng nóng → Thổi ngoài/trong → Làm mát bằng khí → Làm nguội bằng nước → Thụ động hóa → Sấy → Khắc laser → Xếp chồng → Đóng gói

I. Hệ thống tiền xử lý khép kín và tự động hoàn toàn

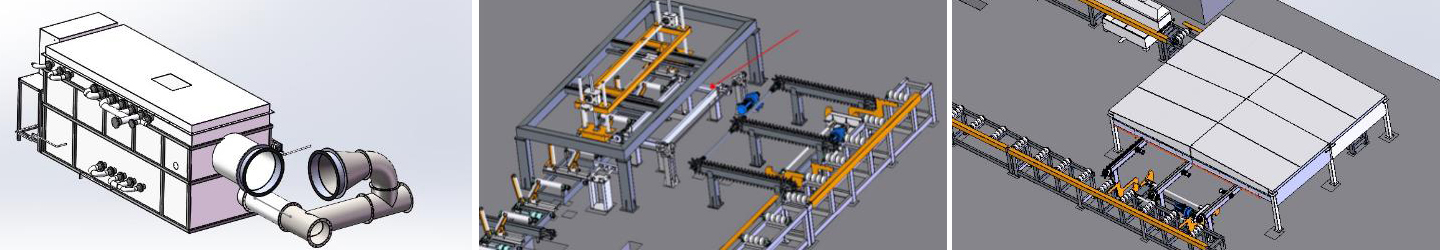

Thiết kế khép kín hoàn toàn với RGV tự động và đồ đạc thông minh; người vận hành tránh vùng axit, nâng cao tính an toàn và hiệu quả môi trường. Quy trình làm việc không có người điều khiển (1 người vận hành chỉ tải lần đầu):

• RGV số 1: Vận chuyển đồ đạc rỗng đến trạm xử lý vật liệu nặng; chuyển các ống thép đến các bể chứa axit thấp/cao để loại bỏ gỉ sét; trả lại đồ đạc rỗng về khu vực cấp liệu.

•RGV #2: Di chuyển đường ống từ bể chứa axit cao qua 2 bể xúc rửa đến vùng trợ dung; bộ thay dây đai tự động chuyển đường ống tới băng tải trên cao.

•RGV #3Vận chuyển các ống đã được xử lý bằng chất trợ hàn đến khu vực tiếp nhận mạ kẽm.

Lợi ích: Giảm thiểu nhân công/axit/năng lượng tiêu thụ; giảm thiểu chất thải/khí thải hóa học; chi phí thấp, hoạt động ổn định, thân thiện với môi trường.

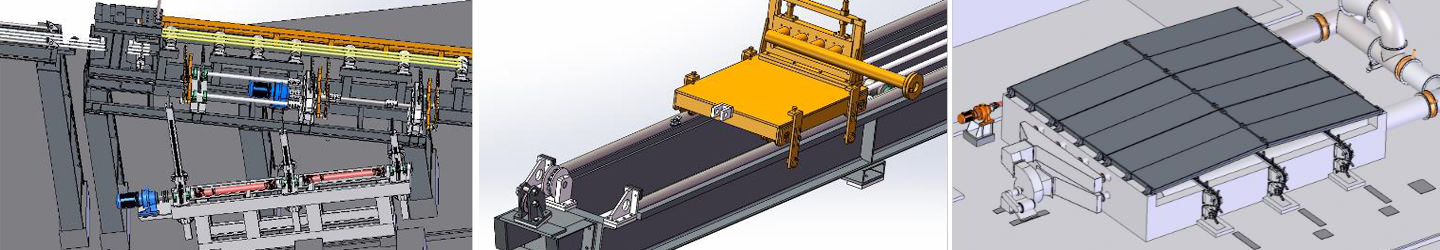

II. Thiết bị mạ kẽm thông minh và xử lý sau mạ.

Sau khi sấy khô, ống được tự động chuyển đến máy mạ kẽm. Sau khi ngâm trong bể kẽm, các quy trình chính được kích hoạt:

•Hệ thống thổi: Không khí áp suất cao (bên ngoài) kiểm soát độ dày lớp phủ bên ngoài; không khí nén/hơi nước (bên trong) loại bỏ kẽm dư thừa (thông thoáng đường đi).

•Các quá trình tiếp theo: Làm mát bằng không khí + làm nguội bằng nước (làm đông cứng lớp kẽm) → tùy chọn xử lý thụ động không chứa crom (tăng cường khả năng chống ăn mòn) → sấy khô lần thứ hai (loại bỏ độ ẩm) → khắc laser (thông số kỹ thuật, số lô) → xếp chồng/đóng gói bằng robot (số lượng đặt trước, tự động đóng gói, chuyển đến bộ đệm xả).

III. Quản lý thông minh và hệ thống hỗ trợ xanh

1. Hệ thống phụ trợ

• Tái tạo axit đã qua sử dụng và xử lý nước thải

• Máy lọc sương mù axit & máy thu khói kẽm

• thu hồi nhiệt thải và quản lý năng lượng xanh

2. Hệ thống sản xuất thông minh

Quyền truy cập thời gian thực cho người vận hành/quản lý để:

• Phân tích chất lượng sản phẩm

• Giám sát tiêu thụ năng lượng

• Theo dõi sản lượng sản xuất trực tiếp

• Bảng điều khiển trực quan hóa quy trình động

Với quy trình tự động hóa toàn diện, vận hành tiêu chuẩn hóa và kiểm soát chất lượng nghiêm ngặt, dây chuyền này là chuẩn mực sản xuất thông minh tại Trung Quốc, thiết lập các tiêu chuẩn mới cho việc bảo vệ chống ăn mòn ống thép bền vững.