Nhà máy mạ kẽm

Tự động hóa, số hóa và thông minh hóa là xu hướng phát triển khoa học công nghệ. Với một nơi làm việc lành mạnh và an toàn cho nhân viên, doanh nghiệp có thể tập trung vào việc cải tiến liên tục các sản phẩm và dịch vụ của mình dựa trên định hướng khách hàng, đồng thời thực hiện các trách nhiệm xã hội.

1. Nhà máy mạ tổng hợp

Lấy số hóa làm công nghệ cốt lõi, dây chuyền sản xuất HDG mới được xây dựng sẽ là dây chuyền sản xuất HDG khép kín hoàn toàn, sở hữu cách sắp xếp quy trình sản xuất tiên tiến, hiệu quả cao và sáng tạo đầu tiên trên thế giới, đồng thời thiết kế dây chuyền sản xuất được tối ưu hóa với khái niệm giảm thiểu. và tái chế.

Đặc trưng:

Dây chuyền sản xuất HDG tự động và số hóa

Thân thiện với môi trường

Bố trí quy trình sáng tạo

Hiệu quả sản xuất cao hơn

Môi trường làm việc sạch hơn và an toàn hơn

Tiêu thụ kẽm thấp hơn

Chất lượng sản phẩm tốt hơn

Tái chế tài nguyên

Cần ít nhân lực hơn

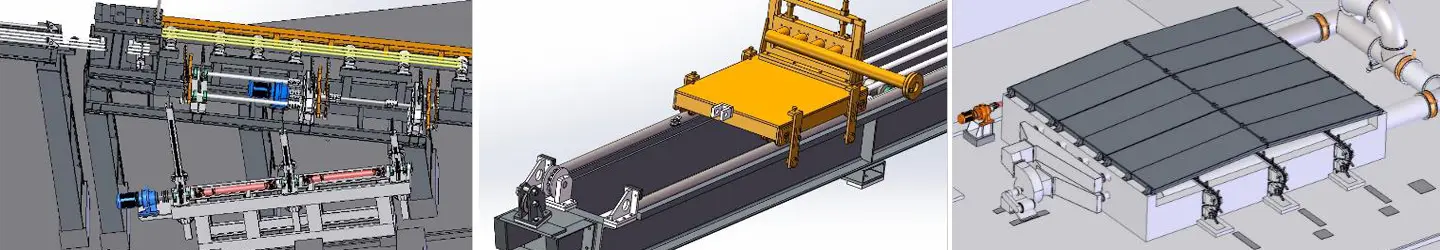

2. Nhà máy ly tâm HDG hoàn toàn tự động và được thông tin hóa cho các bộ phận tiêu chuẩn

Đặc điểm 1: Khu vực mạ của dây chuyền sản xuất được vận hành bằng robot, hiệu quả, ổn định, đảm bảo chất lượng đồng thời loại bỏ các yếu tố không an toàn khi vận hành ở nhiệt độ cao.

Tính năng 2: Với công nghệ ly tâm trực tuyến, hoàn thành việc lấy giỏ kẽm, ly tâm và thu gom kẽm dư trực tiếp để giảm tốc độ oxy hóa và tái sử dụng nhanh chóng lượng kẽm dư thừa.

Tính năng 3: Bệ mạ kẽm có thể di chuyển, tạo điều kiện thuận lợi cho các hoạt động như làm sạch cặn, làm sạch hiện trường và bảo trì thiết bị đồng thời tích hợp bàn xoay ba trạm, thiết bị ly tâm và tủ hút khói mạ kẽm để đạt hiệu quả cao và mức tiêu thụ thấp.

Tính năng 4: Dây chuyền sản xuất hoàn thành trực tuyến việc thu thập dữ liệu về thông tin sản phẩm, thông tin vị trí, mức tiêu thụ kẽm và các thông số vận hành thiết bị thông qua việc tích hợp công nghệ thông tin và công nghệ số, cho phép vận hành ngoài máy để đảm bảo an toàn và giảm thiểu chi phí sản xuất.

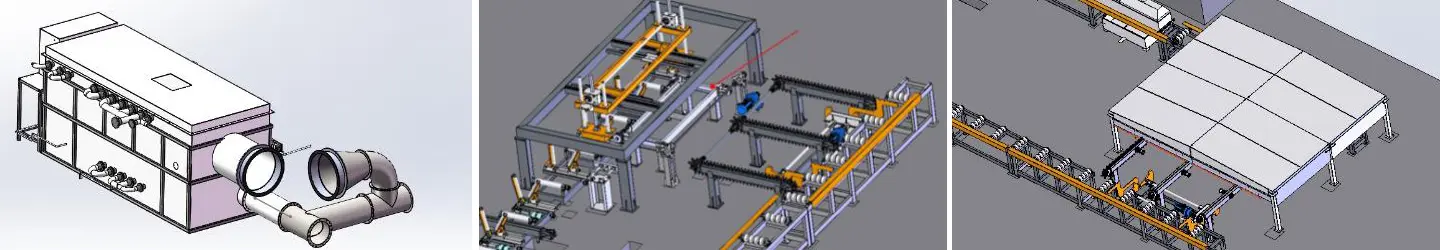

3. Dây chuyền mạ kẽm thổi - Ống, hàng rào đường cao tốc, góc

Đặc trưng

1. Dây chuyền mạ kẽm nhúng nóng tự động cho ống thép thực hiện tẩy gỉ hoàn toàn tự động trong phòng kín, đồng thời đảm bảo hiệu quả tẩy gỉ. Nó thực hiện việc thay thế dây chuyền tẩy rửa tự động để tránh đưa chất lỏng chảy vào thùng tẩy, do đó đạt được mục đích sử dụng axit sạch.

2. Thiết kế tối ưu hóa thiết bị mạ, vận hành đơn giản hơn, độ ồn thấp hơn, độ ổn định cao hơn và bảo trì dễ dàng hơn.

3. Tự động hóa và thông tin hóa toàn bộ hệ thống, tạo điều kiện thuận lợi cho việc kiểm soát chi phí sản xuất và nâng cao chất lượng sản phẩm.

4. Bố trí dây chuyền sản xuất hợp lý hơn dựa trên quy trình sản xuất.

5. Lựa chọn thiết bị dây chuyền sản xuất hợp lý, tiết kiệm năng lượng và giảm tiêu thụ là nổi bật hơn.

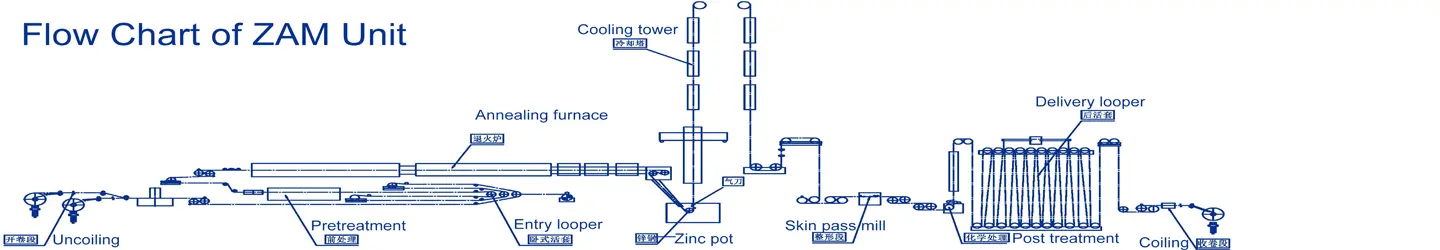

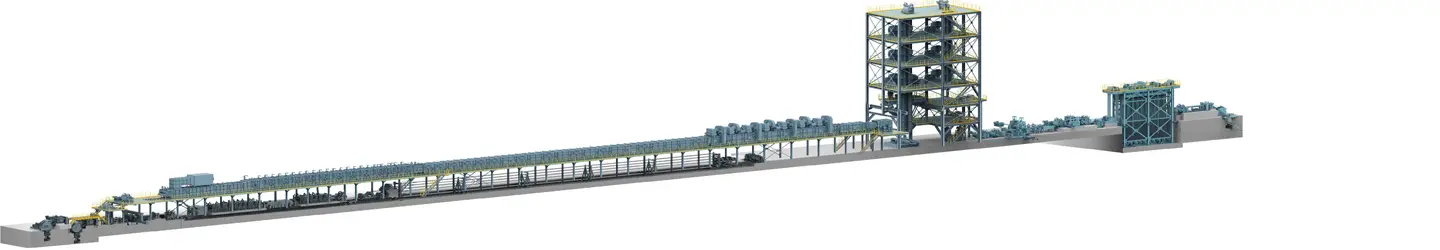

4. Dây chuyền mạ kẽm liên tục (CGL) - ZAM (Zn-Al-Mg)

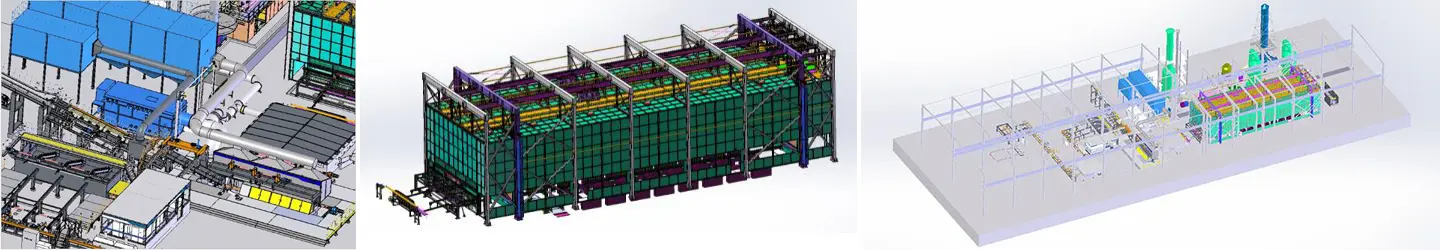

Theo định hướng "Chuyển đổi thông minh và chuyển đổi kỹ thuật số", công ty chúng tôi áp dụng thiết kế ba chiều, mô-đun, tích hợp và tiêu chuẩn hóa cho dây chuyền sản xuất. Bằng phương pháp đúc sẵn tại nhà máy và lắp ráp tại chỗ, việc lắp đặt nhanh chóng được thực hiện đồng thời cải thiện các tiêu chuẩn và rút ngắn đáng kể thời gian bàn giao dự án, nhằm đạt được mục tiêu giao hàng nhanh và nhanh chóng đạt công suất sản xuất thiết kế; thông qua việc tích hợp tự động hóa, thông tin và số hóa, cho phép toàn bộ dây chuyền sản xuất bước vào kỷ nguyên số.

ZAM - thép dải mạ kẽm nhúng nóng là loại thép tấm mới có khả năng chống ăn mòn cao và thân thiện với môi trường. Nó cải thiện đáng kể khả năng chống ăn mòn của tấm thép và kéo dài tuổi thọ của tấm thép, ngay cả trong môi trường ăn mòn nghiêm trọng. nó cho thấy hiệu suất tuyệt vời của nó và có thể kéo dài tuổi thọ sử dụng và giảm chi phí phù hợp với chính sách quốc gia về tiết kiệm năng lượng và giảm phát thải

Ưu điểm của sản phẩm ZAM:

Chống gỉ gấp 1,10-20 lần so với tấm mạ kẽm thông thường.

2. Độ dày của lớp phủ tương đương 1/6 độ dày của tấm mạ kẽm thông thường.

3. Đặc tính tự phục hồi tốt của vết cắt.

4. Khả năng gia công tốt.

5. Độ dày của lớp phủ có thể được điều chỉnh bất cứ lúc nào theo nhu cầu6. Khả năng chống ăn mòn cao, khả năng thích ứng rộng với môi trường và tuổi thọ cao

Đặc điểm quy trình:

A. Áp dụng hệ thống cấp liệu tự động, giải quyết hoàn hảo vấn đề vận chuyển nguyên liệu giữa kho đệm nguyên liệu và thiết bị.

B. Việc sử dụng a_ hệ thống looper điều chỉnh độ lệch có độ chính xác cao sẽ giải quyết vấn đề hết dải trung bình, rộng và dải dày, đồng thời cải thiện độ ổn định của quá trình sản xuất liên tục.

C. Lò ủ được thiết kế sử dụng công nghệ điều khiển giới hạn chéo kép dựa trên lò Sengiemir cải tiến, giúp lò có khả năng cơ động tốt: thực hiện sản xuất hoàn toàn tự động trong khu vực lò.

D. Thiết bị được trang bị máy đo độ dày lớp phủ trực tuyến để ghi lại độ dày lớp phủ theo thời gian thực.

Ưu điểm của dây chuyền sản xuất ZAM

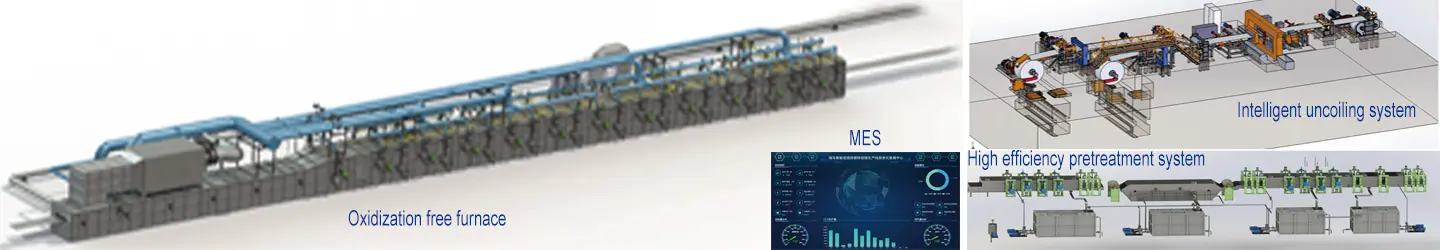

1. Thiết kế trực quan 3D được áp dụng cho dây chuyền sản xuất

2. Công nghệ thông tin MES

3. Hệ thống tháo cuộn thông minh

4. Hệ thống làm sạch tiền xử lý hiệu quả cao

5. Công nghệ gia nhiệt không oxy hóa

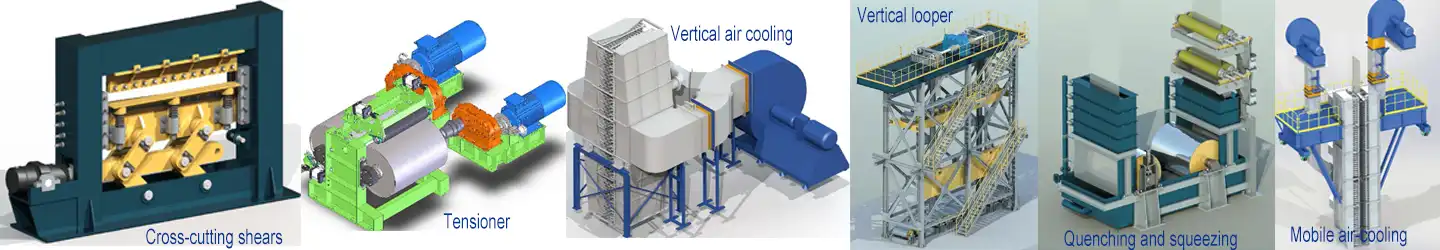

6. Hệ thống điều khiển chính xác độ lồi của con lăn lò

7. Phốt cơ khí và hệ thống lọc bên ngoài được sử dụng cho mõm lò

8. Thiết kế cấu trúc của ấm mạ kẽm thông minh

9. Tự động phát hiện trực tuyến hàm lượng nhôm và magie trong ấm mạ kẽm

10. Công nghệ làm mát không khí di động ổn định áp suất cao